“无醛不成胶”是一个在建筑和装修业界广为流传的说法。由于廉价、制作工艺简单、防水防腐性能好等特性,甲醛被广泛用作生产脲醛胶、酚醛胶等粘合剂的原料,在各种装修板材及家具生产中占据较大市场份额。但是甲醛气体会缓慢地在室内环境中释放出来,时间可持续长达十几年,想要真正实现从根源上“除醛”极具难度与挑战。

2021年7月,山东大学环境科学与工程学院王曙光教授团队研发的胶黏剂首次在检测中达到了《人造板及其制品甲醛释放量分级》中的ENF级(甲醛释放量≤0.025mg/m3),将人造板胶黏剂带入“无醛时代”,建造“无醛之家”的梦想将不再遥远。

王曙光科研团队的核心成员还包括:负责无醛胶黏剂配方研发的于伟老师以及负责胶黏剂电磁加热化工设备研发的吕祥兴老师。从2016年科研团队合作启航,再到2019年初与山东佰世达集团共同成立“山东大学-佰世达无醛人造板研究院”,再到后来的中试生产成功,王曙光的科研团队在一寸寸接近“无醛”胶黏剂标准、一步步达到人造板健康目标。在青岛校区这片育新育创的沃土上,他们默默耕耘,开拓出了一片充满活力与生机的崭新天地。

(左起:于伟、王曙光、吕祥兴)

服务国家发展战略,造福百姓生活

无醛胶黏剂是一个千亿级的科研项目,具有广阔的发展空间和经济市场。这个项目的成功不仅仅源于科研团队每一位成员的付出,更重要的是它与国家和地区的发展战略相匹配。王曙光和他的团队在这一科研成果转化的过程中始终把服务大众、造福社会,推动地方经济社会发展作为目标和初心。

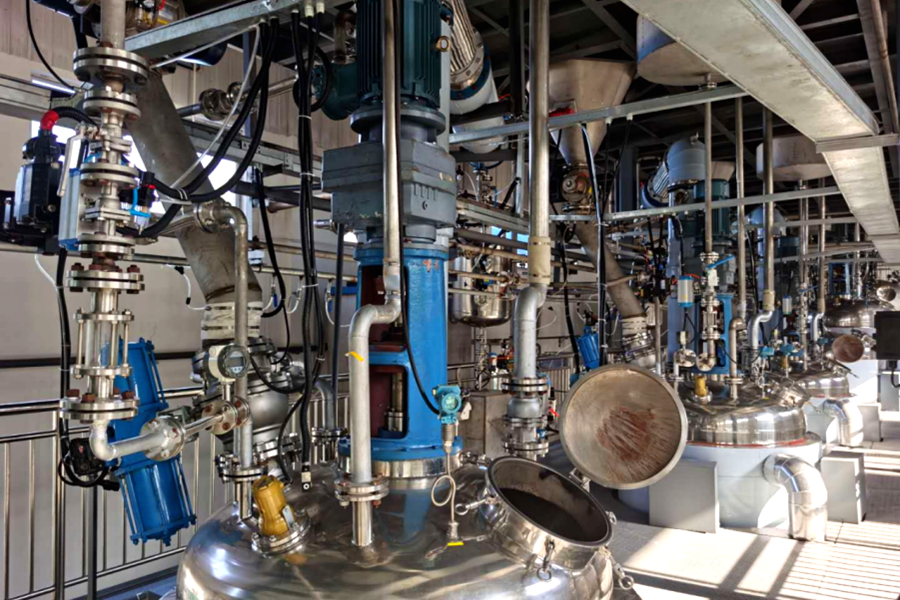

一是通过装备创新,助力产业绿色转型升级。据吕祥兴介绍,团队创新性地将胶黏剂的加热方式从使用导热油加热改进为使用电磁加热,速度更快、产能更高、更省电节能,“从工艺上的参数来看,整个生产的耗电量能降低40-45%”。无醛胶黏剂更加低廉的成本与绿色环保、自动化清洁生产的流程,称得上是产业绿色转型的典范。同时,王曙光团队的无醛好产品恰好遇上了“东风”,得到了国家相关政策的支持,国家目前针对板材产品的甲醛释放量出台了更严格的标准——《人造板及其制品甲醛释放量分级》,并将在今年的10月1号强制执行,这就意味着在更严格的标准下,这支技术和设备已经较为成熟的科研团队已经走在了整个行业前列。

二是坚持做惠民价格,满足人民对美好生活的需求和向往。谈及2016年启动无醛胶黏剂项目的契机,王曙光笑着说:“当时只是想尝试着为老百姓做点实事,现在越来越多的人都了解到甲醛的危害,很多人在装修完房子之后,都会注意通风或者购买去除甲醛的产品,但其实这些产品的效果并不尽如人意,光靠通风让甲醛自己释放,也需要十几年的时间,所以我们想不如从源头上就消除这种隐患。”王曙光找到了当时在研究高分子粘合剂的于伟等人,想试试能不能一起解决这个难题。出乎意料的是,最后,其实并不精专“无醛胶黏剂”领域的几个“外行人”竟然真的把项目成功做出了圈。三位科研团队核心成员都很认同“产品要接地气”这句话,王曙光教授解释道,“产品最终要造福大众、便利大众,这是检验产品是否有市场的一个非常重要的指标。现在生产的无醛纤维板、家具主要是服务广大老百姓,如果你不接地气,老百姓用不起,科技创新进步的福利又能真正惠及到多少人?使用我们的无醛胶黏剂制作的纤维板,成本每平方米比普通的‘有醛纤维板’大概只增加了1元,老百姓完全可以消费得起。”

压力化为动力,不负所望

人造板材的行业需求巨大,去年,我国人造板材量突破3亿立方米,山东作为全国人造板材产量第一的大省,占据了全国1/4的份额。面对江苏、广西等地的公司抛来寻求合作的橄榄枝,王曙光科研团队还是优先选择了和山东本土的企业合作,他们说:“无醛人造板材的推广应该从山东开始,山东大学也有反哺这片土地的责任和义务。”

从实验室的烧杯再到工业流水线,对王曙光的科研团队来说并非易事。2016年,团队里的于伟、张根成、吕祥兴、张伟等就开始了无醛胶黏剂技术的研发,在实验室完成了产品配方、设计出了成套生产装备、实现了自动化控制,为该技术的产业化奠定了基础。

在实验室完成产品研发、生产装备设计后,团队在2018年开始寻求校企合作,推进科技成果落地转化。2019年初,山东大学与佰世达集团签约成立了无醛人造板研究院,致力于AFF无醛胶黏剂的中试生产,同时研究院以市场为导向,协同创新,解决了AFF无醛胶黏剂工业化生产及应用于无醛人造纤维板生产过程中的问题。从2018年8月20日第一块12毫米无醛中密度纤维板在菏泽佰世达中试现场下线后,团队又先后在2019年6月23日完成4.5毫米无醛中密度纤维板下线;2020年8月2日完成2.7毫米无醛超薄纤维板下线;2020年12月5日完成18毫米无醛中密度纤维板下线;2020年12月6日完成2毫米无醛超薄纤维板下线,并先后解决了中密度无醛纤维板的防水问题、镂铣问题,以及超薄无醛纤维板的生产工艺问题,填补了国内超薄无醛纤维板的空白。经过几年来的不断研发与摸索,成功建成了日产100吨AFF无醛胶黏剂的中试生产线,实现了批量化生产。

谈到在研发期间遇到的最大困难时,三位老师一致认为是在与企业合作过程中面临的“压力”。王曙光说道,“我们是挂着山大的头衔来和企业进行合作的,因此,团队每个人的所作所为都代表着山大的形象,我们担心实验要是搞砸了,不仅企业得亏本,学校的形象也会受到影响。所以团队成员们心理压力都很大,大家就一心想着尽可能做好工作,最后能拿出一个好的成果。”

最终,团队与山东佰世达集团合作研制的AFF无醛胶黏剂及人造无醛纤维板产品在2021年通过了国家装饰装修材料质量监督检验中心的检测,达到了于2021年3月9日公布的国家标准GB/T 39600-2021《人造板及其制品甲醛释放量分级》的ENF级(甲醛释放量≤0.025mg/m3),通过了CARB P2-TSCA Title Ⅳ国际认证,并将投入大规模工业化生产。

团队的科研项目算是取得了阶段性的成功,回想起一路走来的艰辛,负责配方研制的于伟对胶黏剂第一次在工厂试验时的情景仍然记忆犹新。2018年暑假,第一次试验在菏泽的一家板材厂进行,于伟回忆道,那天正好下着一场瓢泼大雨,无醛胶黏剂最开始能成功压板,防水性却不过关,但后来,有几张板子没有成型,工厂的负责人直接不耐烦地对他说:“你这个胶黏剂不行。”“听到这句话的时候,我好像有种被判了死刑的感觉,我当时打着伞站在工厂外面,大脑一片空白,非常沮丧。”所幸,天无绝人之路,当时也在场的佰世达集团的一位工作人员帮助于伟转战曹县继续试验,第一次的试验暂时顺利过关。对于伟来说,那场瓢泼大雨至今还历历在目,但最后破釜沉舟试验成功时的心情或许会比大雨敲打在厂房瓦片上的声响更跳跃、更激荡。2019年6月30日,团队最后一次试验,也是第11次试验获得成功,纤维板含甲醛量从0.124mg/m3降到0.024mg/m3,比自然界中杨树的自然含甲醛量0.030mg/m3还要低,这样的环保品质完全可以保证纤维板出口到全球多个国家,不会再因为环保不过关而被“卡脖子”。11次试验,从沮丧到自豪,团队成员们体验过耗材巨大的无奈,也经历过柳暗花明的跌宕,还好最终交出了满意的答卷。

谈到团队接下来的计划,王曙光信心满满地说:“研发新产品是团队常态,除此之外,我们以后还将继续扩大生产线,争取在立足山东的基础上,开拓外围,并研发防虫阻燃等特种板材的胶黏剂,不断改进产品,去储备应对未来市场的变化。”

科研路上的“变”与“不变”

几十载科研经历,让王曙光对这份工作有了更深刻的体悟与思考。科研路上,变化的是外在的环境,而不变的是科研工作者们内心的一份坚守。

变化的时代要求高校更多的优质科技成果真正转化落地,通过校企合作为区域经济转型升级发展提供动力。王曙光谈道,在与企业合作进行科研成果转化时,一方面要有自己的核心技术,要有优秀的、成熟的研究成果;另一方面科研人员要大胆走出去,好技术不能攥在手里,走出去才能有更大的机会和市场。作为科技工作者,需要更开放自己的思维和理念,借助学校层面上提供的平台积极进行成果转化。

在成果转化的同时还需要注意对核心技术的掌控,王曙光科研团队在与企业合作时选择的产业化路径,并不是以往常见的一次性转让专利使用权的形式,而是坚持实施“交钥匙”工程,抓牢核心科技。团队打造了一条完整的生态产业链,从配方、工艺、设备、安装、调试再到控制,专利与核心技术都牢牢掌握在自己手上,在与企业合作的过程中只需要“交付”和“传递”钥匙。

在这支科研团队眼里,做环境方面的科研工作,一方面需要顶天立地,更要脚踏实地,需要保持不变的是踏踏实实造福社会、丰富科研产出的沉静心态。王曙光一直记得自己的博士生导师曾对自己说过的一句话,“做环境工程的,要当好‘环境’的医生,要有十年磨一剑的勇气和韧性”。王曙光说:“我们真的应该多像老一辈科学家学习,不要太追求短平快,沉下心来,脚踏实地去解决一些实际的问题。一代人有一代人的使命,每代人不断接续下来,解决环境领域的问题才有希望。”